加工品販売部門STEEL PROCESSING

切断部門は、お客様のご必要とされる部材を必要な寸法に切断してお届けします。

このことによりお客様は不必要な材料ロスをなくすことができます。

また、ご指定の納期で納入させていただくことにより、部材置き場、素材置き場のエリア(面積)低減にもご協力できます。

当社では、このようなメリットのみならず、QMS活動による品質を重視した製品をお届けします。

各種切断

レーザー切断

ガス切断に比べ、熱影響がないので、精密な寸法精度、美麗な切断面が特徴です。

当社では、24時間稼働を行っており、大量・短納期の仕事にも対応可能です。

CO2レーザー切断

ファイバーレーザー切断

● CO2レーザー切断に比べ、切断速度が速く、更なる納期短縮に貢献できます。マーキング機能も保有していますので、加工品へのマーキング対応も可能です。

● ファイバーレーザーはCO2に比べて厚板に小さい穴を開けることが可能です。 (例: 板厚25ミリに対して20φなどの穴あけが可能。= いわゆる板厚以下。)

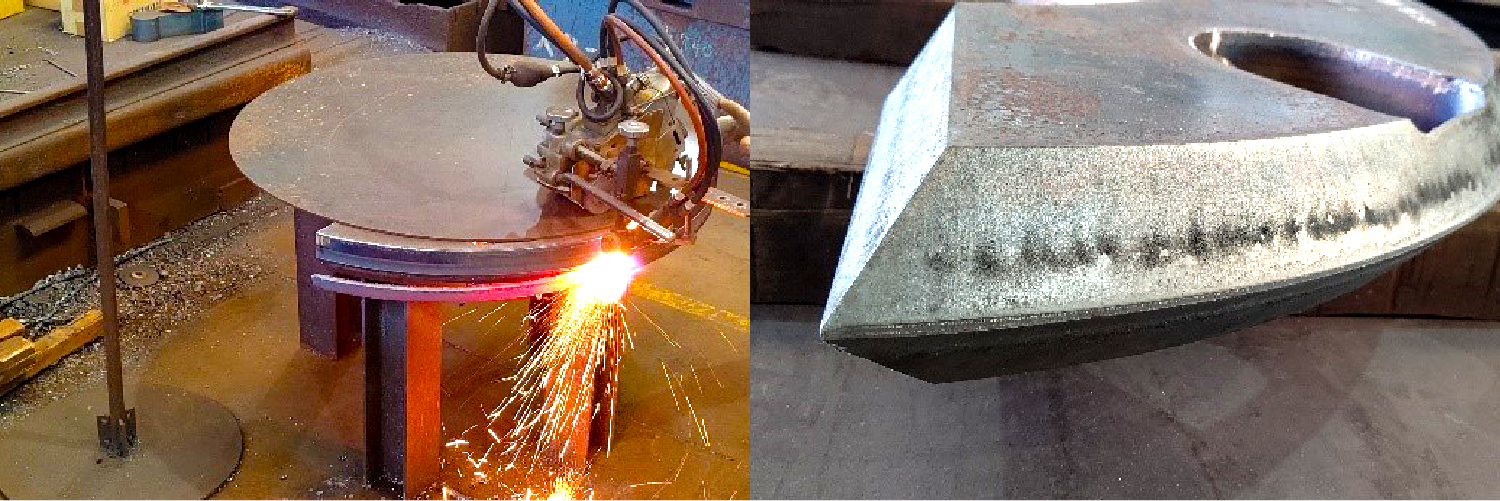

NCガス切断

● 経済性が高く、板厚が厚い鋼板の切断も可能です。

● NC(数値制御)ガス切断機は精密な寸法公差による切断をお約束します。 切断時の熱影響による歪み・そりといった問題解決に、当社は技術力を用いて挑戦しています。

● 切断板厚は350ミリまで対応。 切断幅は最大5m、長さは最大30mが可能で、常時3200mm x 13000mmの素材を保有しています。

● 一般的なSS400だけではなく、SM490A、SN490Cなど、豊富な板厚で各種素材をそろえています。

● 極厚材加工には、ドリルによるピアシング穴あけも可能です。 熱影響を受けにくいだけではなく、切断時間も大幅に短縮できます。

● ガス溶断後のバリ取りも行っています。

● 平坦度矯正機による、部材のそりの解消にも対応致します。

プラズマ切断

● 弊社のプラズマ切断機はトーチが斜めに旋回しますので、切断面を斜めにできます。 また、切断途中で開先角度の変更が出来ますので、複雑な形状加工が可能です。(YouTube動画)

● マーキング機能も保有していますので、加工品へのマーキング対応も可能です。

鋸盤

● ベルト状のノコ刃を高速回転させて条鋼を切断します。

● 通常の垂直切断加工に加え、度切り(斜め切り)も対応可能です。

● 大型機械を保有していますので、まとめ切りも可能です。

更なる納期の迅速化が可能です。

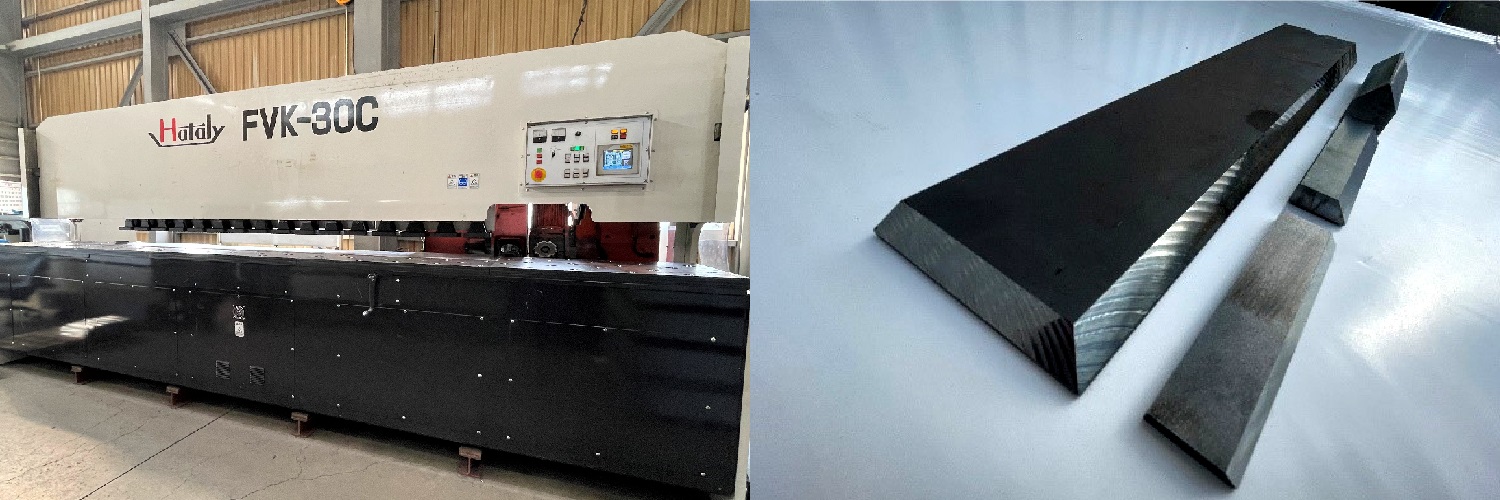

ビームワーカー

● アングル、チャンネル、フラットバーなどへのパンチによる穴あけ、シャーによる切断が可能です。

● 穴あけ加工をしながら、切断を同時に行ってゆくので、納期短縮に貢献できます。

形鋼複合機

● H鋼、アングル、チャンネル、角パイプなどへのドリルによる穴あけ、丸鋸による綺麗な切断が可能です。

● 穴あけ加工と切断を同時に行うだけでなく、材料の自動装填により連続して加工ができるので大量加工に適しております。

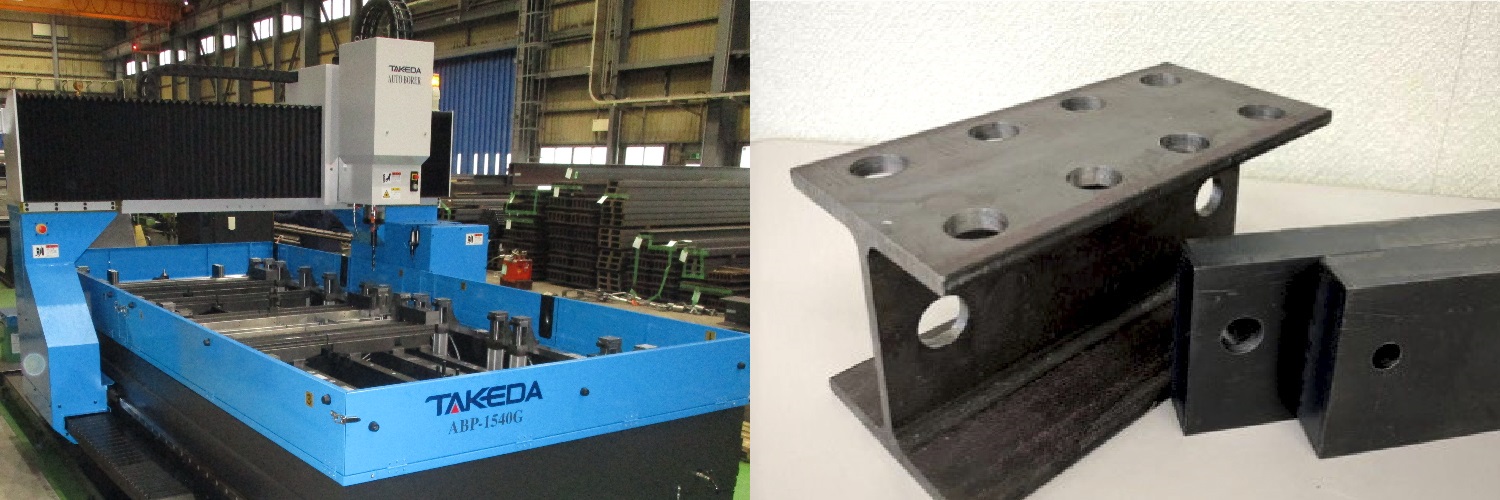

オートボーラー(穴あけ加工)

● 橋梁・建築部材などに不可欠な、穴あけ加工を得意とした多機能ドリルマシン(オートボーラー)を保有しています。

● 穴あけ、タップ加工、長穴加工、面取り加工など、様々な加工が可能です。

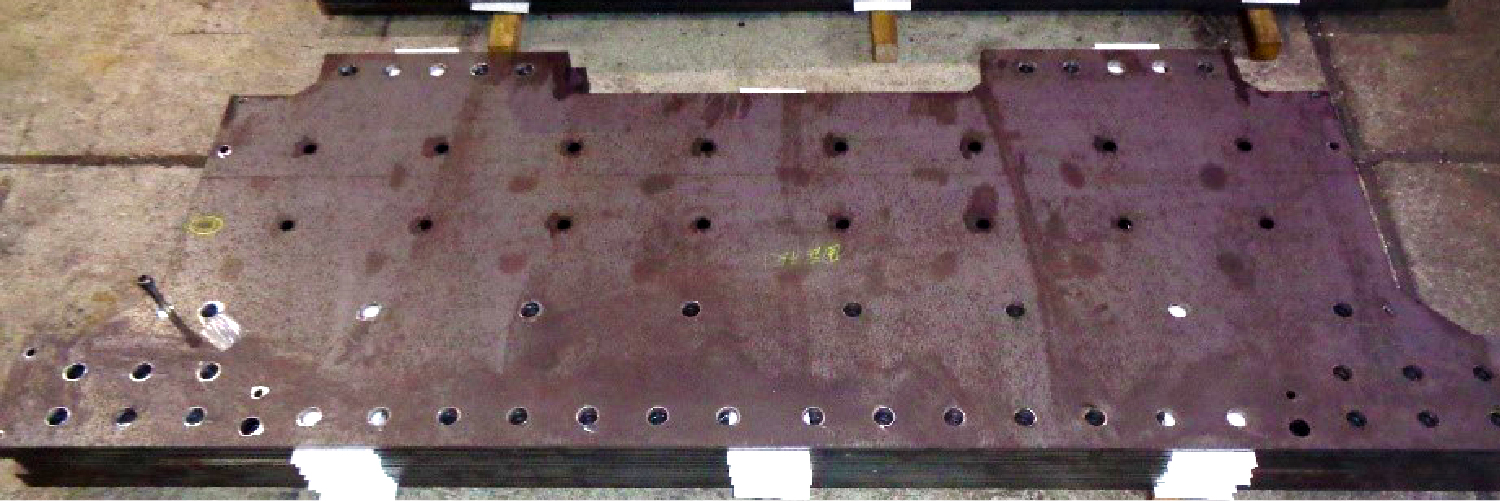

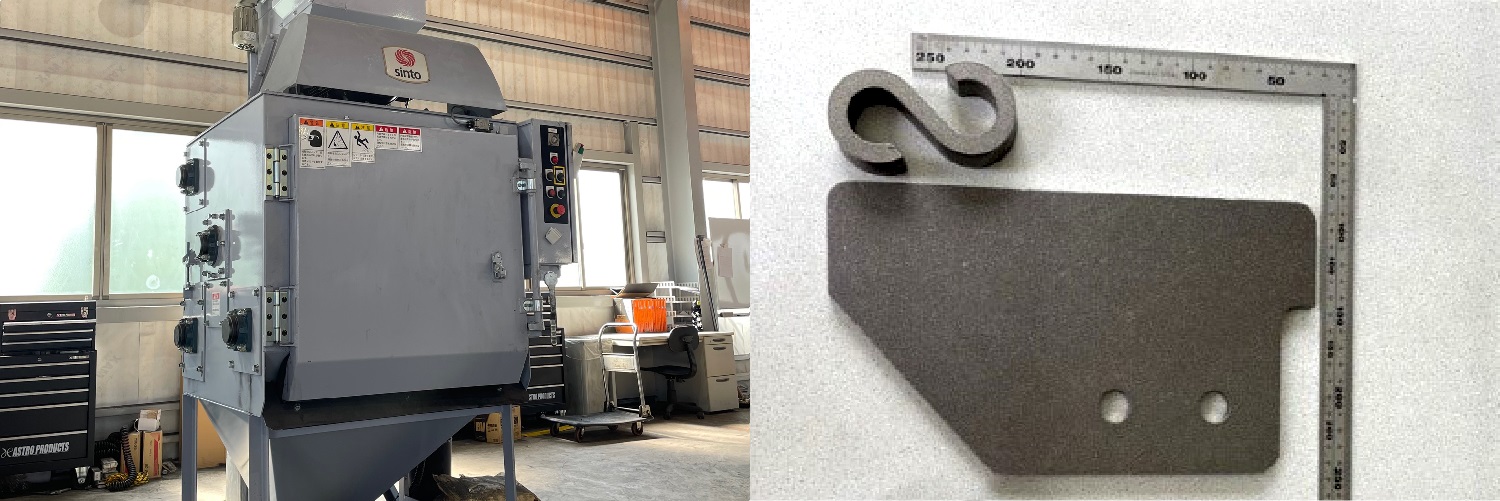

スプライス(2軸ドリルマシン)

● 2軸稼働による孔あけ、ショットブラスト、錆びだし加工までの一貫製作でスプライスプレート製作の納期短縮を実現。

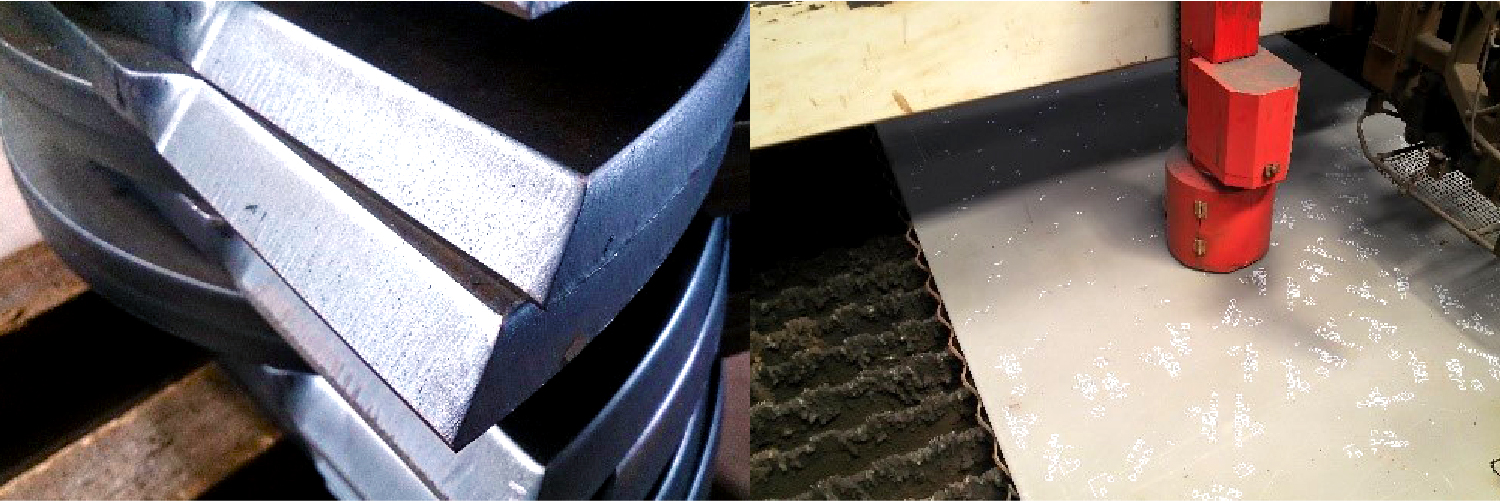

開先加工

開先とは、厚板の溶接をする際、必要な溶け込みを得るために、溶接の前に溶接接手に設けられる溝状のくぼみのことです。 この開先を設けることを開先加工と呼びます。 機械による開先の方が、ガス開先よりも、素材が溶け込みやすく、溶接後、素材が一体化しやすいです。

直線開先

● 当社では最先端の開先加工機を使用することで、より精度の高く・美麗な開先加工を実現しました。

R開先(曲線開先)

● 直線開先は上記開先機で加工可能ですが、R開先(曲線開先)は開先機では取ることができないため、弊社の熟練した溶断技術にて対応します。

矯正機 (平坦度矯正)

● 熟練の職人技で、他社で味わえない仕上がりを

● 見た目、平らに見える厚板でも、必ず若干のひずみがあるものです。 当社の矯正機使用によって、より高い平坦度をご提供できます。 当社の矯正技術は長年のノウハウで培った熟練の職人技で成り立つ高精度の技術です。 他社ではなかなか味わえない仕上がりで、お客様のご要望・こだわりに応えます。

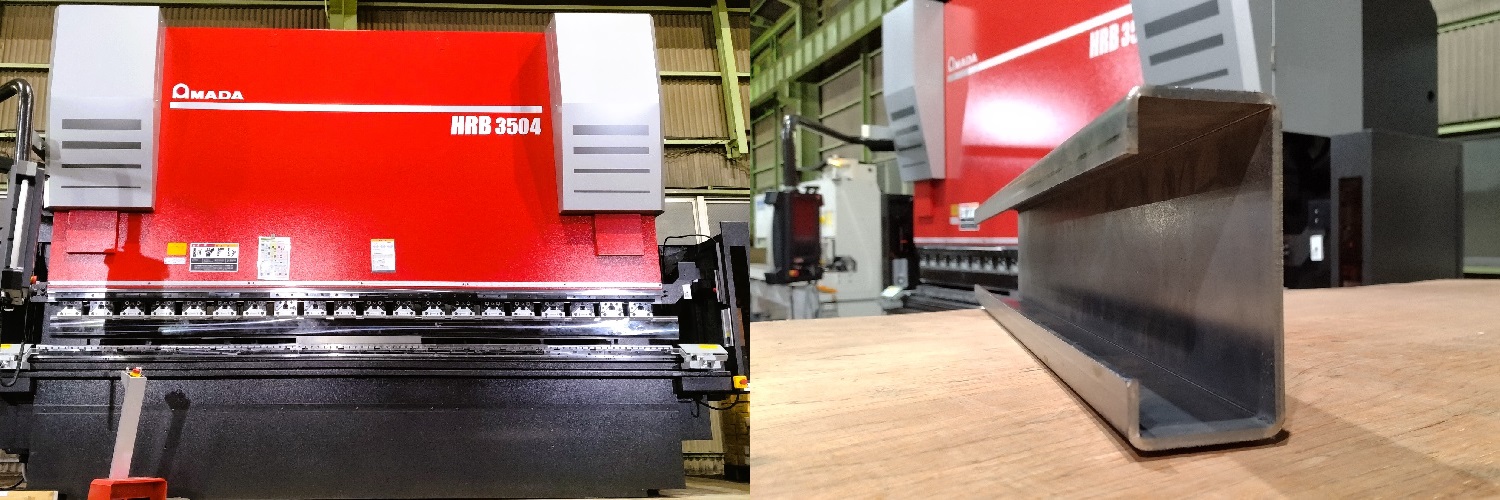

ベンダー曲げ

● 曲げ加工とは、ベンダー機(曲げ加工機)を用いて、厚板、アルミ、ステンレスなどの材料を上下の金型で抑え込むことで特定の形状・角度に変形させる技術です。

● 弊社保有のベンダー曲げ機械「HD3504NT(アマダ製)」は加圧能力350トンで、幅4メートル仕様の最新鋭機器です。 例えば、SS400材で、板厚16ミリ、長さ4メーターの曲げ加工も行っております。

● 薄中板の高速・高精度折り曲げに適した最新の仕様によって品質面での安定性が向上。 角度センサーなど自動化・省力化機能も装備する上に、加工ノウハウがNCデーターに組み込まれるので、調整や段取りにかかる時間も大幅に短縮したことで短納期対応力が高まっています。

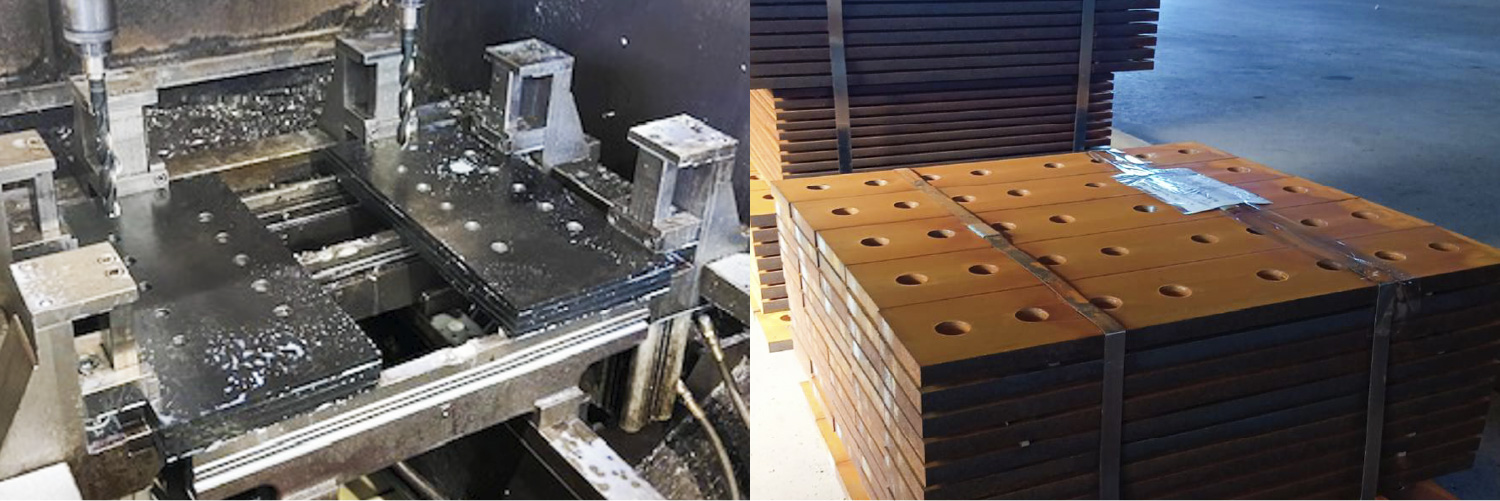

ショットブラスト機

● ショット加工は鋼板・条鋼の表面にある錆・スケールを除去するとともに、表面が酸化することを防止するための塗装用下地処理として活用されます。

プラノミラー

● 弊社のプラノミラーは、フラットバーを削り、幅精度を出したり、特注サイズを作成するのに適しています。